A कोन क्रशरकठिन कार्यों को संभालने के लिए उच्च श्रेणी की सामग्रियों पर निर्भर करता है, विशेष रूप से इसकेशंकु कोल्हू घटकोंमैंगनीज स्टील, खासकर हैडफील्ड स्टील, इसके निर्माण में प्रमुखता से इस्तेमाल किया गया है। यह सामग्री उल्लेखनीय मजबूती और घिसाव प्रतिरोधक क्षमता प्रदान करती है, क्योंकि इसमें 12% से ज़्यादा मैंगनीज होता है जो इस्तेमाल के दौरान सख्त हो जाता है। कच्चा लोहा और सिरेमिक कंपोजिट कोन क्रशर की मजबूती को भी बढ़ाते हैं, जिससे यह अत्यधिक दबाव और घर्षणकारी परिस्थितियों का सामना कर पाता है।

चाबी छीनना

- मैंगनीज स्टीलशंकु क्रशर में मुख्य सामग्री है। यह बहुत मज़बूत है और घिसता नहीं है।

- सिरेमिक मिश्रण जैसी मज़बूत सामग्री पुर्जों को लंबे समय तक चलने में मदद करती है। ये शंकु कोल्हू को भी मज़बूत बनाती हैं।बेहतर काम करें और कम मरम्मत की आवश्यकता हो.

- सही सामग्री चुनना और सेटिंग्स समायोजित करना बहुत मददगार हो सकता है। इससे क्रशर अच्छी तरह काम करता है और लंबे समय तक चलता है।

शंकु कोल्हू घटक और उनकी सामग्री

मेंटल और अवतल

मेंटल और अवतलशंकु क्रशर के महत्वपूर्ण घटक हैं जो कुचली जा रही सामग्री के साथ सीधे संपर्क करते हैं। ये भाग आमतौर पर मैंगनीज स्टील से बने होते हैं, जो दबाव में कठोर हो जाता है और घिसाव को रोकता है। मेंटल मुख्य शाफ्ट के ऊपर स्थित होता है, जबकि अवतल इसके चारों ओर एक स्थिर कटोरा बनाते हैं। ये सभी मिलकर एक क्रशिंग चैंबर बनाते हैं जहाँ चट्टानों को संपीड़ित और तोड़ा जाता है।

प्रदर्शन रिपोर्ट दर्शाती हैं कि इन घटकों के घिसाव की दर अयस्क के गुणों और परिचालन मापदंडों जैसे कारकों पर निर्भर करती है। अवतल लाइनरों पर उच्च घिसाव क्षेत्र अक्सर मध्य और निचली पंक्तियों में दिखाई देते हैं, जबकि मेंटल में घिसाव अधिक समान रूप से वितरित होता है। यह इन घटकों के जीवनकाल को बढ़ाने के लिए टिकाऊ सामग्रियों के चयन और क्रशर की सेटिंग्स को अनुकूलित करने के महत्व को दर्शाता है।

मुख्य शाफ्ट और एक्सेंट्रिक बुशिंग

मुख्य दस्ताऔर उत्केंद्रित बुशिंग शंकु कोल्हू के संचालन की रीढ़ हैं। मुख्य शाफ्ट मेंटल को सहारा देता है और क्रशिंग बल को स्थानांतरित करता है, जबकि उत्केंद्रित बुशिंग मेंटल को घूर्णी गति में घूमने देता है। ये घटक आमतौर पर उच्च-शक्ति वाले स्टील और कांस्य मिश्र धातुओं से बने होते हैं ताकि वे अत्यधिक दबाव और घूर्णी बलों को सहन कर सकें।

- सनकी बुशिंग से संबंधित सामान्य समस्याएं इस प्रकार हैं:

- स्नेहन तेल का अधिक गर्म होना

- हाइड्रोलिक यूनिट स्क्रीन में कांस्य बुरादा

- कोल्हू का पूर्ण तालाबंदी

- बुशिंग बर्नआउट में योगदान देने वाले कारक:

- अनुचित स्नेहन

- दोषपूर्ण लाइनर या गलत कॉन्फ़िगरेशन

- फ़ीड सामग्री में अतिरिक्त जुर्माना

जब बर्नआउट होता है, तो तकनीशियनों को मूल कारण की पहचान करनी चाहिए, मुख्य शाफ्ट को साफ़ और पॉलिश करना चाहिए, और बदलने के लिए क्षतिग्रस्त भागों को मापना चाहिए। उचित रखरखाव सुनिश्चित करता है कि ये शंकु क्रशर घटक कुशलतापूर्वक काम करें और लंबे समय तक चलें।

फ्रेम और ट्रैम्प रिलीज़ तंत्र

फ्रेम सभी कोन क्रशर घटकों को संरचनात्मक सहारा प्रदान करता है। यह आमतौर पर स्थिरता सुनिश्चित करने और भारी भार सहने के लिए ढलवां स्टील या लोहे से बना होता है। दूसरी ओर, ट्रैम्प रिलीज़ मैकेनिज्म, क्रशर को धातु के मलबे जैसी गैर-कुचलने योग्य सामग्रियों से होने वाले नुकसान से बचाता है।

यह तंत्र दबाव मुक्त करने और अकुचल सामग्री को सुरक्षित रूप से पार करने के लिए हाइड्रोलिक प्रणालियों का उपयोग करता है। टिकाऊपन और विश्वसनीयता सुनिश्चित करने के लिए निर्माता अक्सर इन पुर्जों के लिए सिरेमिक कंपोजिट और उच्च-श्रेणी के स्टील का उपयोग करते हैं। एक अच्छी तरह से डिज़ाइन किया गया फ्रेम और ट्रैम्प रिलीज़ तंत्र, संचालन के दौरान क्रशर की समग्र दक्षता और सुरक्षा में योगदान देता है।

इन सामग्रियों का उपयोग क्यों किया जाता है

स्थायित्व और पहनने के प्रतिरोध

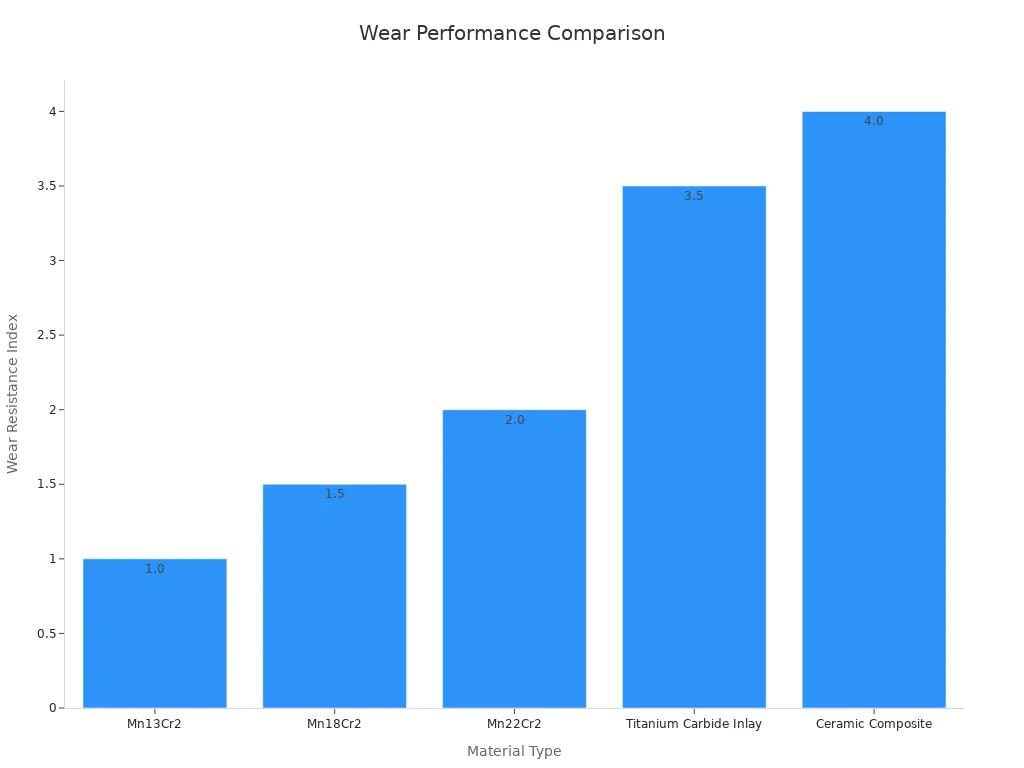

शंकु कोल्हू के पुर्जों को संचालन के दौरान अत्यधिक टूट-फूट का सामना करना पड़ता है। इससे निपटने के लिए, निर्माता निम्नलिखित सामग्रियों का उपयोग करते हैं:मैंगनीज स्टील और सिरेमिक कंपोजिटमैंगनीज स्टील, विशेष रूप से Mn13Cr2 और Mn18Cr2 जैसे ग्रेड, तनाव में कठोर हो जाते हैं, जिससे ये अपघर्षक पदार्थों को कुचलने के लिए आदर्श बन जाते हैं। दूसरी ओर, सिरेमिक कंपोजिट अत्यधिक कठोरता प्रदान करते हैं और कठिन परिस्थितियों में भी अपनी तीक्ष्ण पेराई क्षमता बनाए रखते हैं।

| सामग्री का प्रकार | कठोरता (HRC) | पहनने के प्रतिरोध सूचकांक | संघात प्रतिरोध | अपेक्षित जीवनकाल (घंटे) |

|---|---|---|---|---|

| Mn13Cr2 | 18-22 | 1.0 | ★★★★★ | 800-1200 |

| Mn18Cr2 | 22-25 | 1.5 | ★★★★☆ | 1200-1800 |

| सिरेमिक कम्पोजिट | 60-65 | 4.0 | ★☆☆☆☆ | 3000-4000 |

ये सामग्रियां सुनिश्चित करती हैं कि कोल्हू बार-बार बदले बिना लंबे समय तक उपयोग में लाया जा सके, जिससे डाउनटाइम और रखरखाव लागत कम हो जाती है।

उच्च-दबाव अनुप्रयोगों के लिए शक्ति

शंकु क्रशर अत्यधिक दबाव में काम करते हैं, विशेष रूप से क्वार्ट्ज या ग्रेनाइट जैसी कठोर सामग्रियों को संसाधित करते समय।उच्च शक्ति वाले स्टील और टाइटेनियम कार्बाइडइनलेज़ का इस्तेमाल आमतौर पर मुख्य शाफ्ट और मेंटल जैसे घटकों के लिए किया जाता है। उदाहरण के लिए, टाइटेनियम कार्बाइड इनलेज़ पारंपरिक सामग्रियों की तुलना में घिसाव प्रतिरोध को 1.8 गुना और प्रभाव कठोरता को 8.8 गुना बढ़ा देते हैं। यह मज़बूती सुनिश्चित करती है कि क्रशर प्रदर्शन से समझौता किए बिना उच्च-दबाव वाले अनुप्रयोगों को संभाल सके।

विभिन्न पेराई आवश्यकताओं के लिए अनुकूलनशीलता

विभिन्न क्रशिंग कार्यों के लिए ऐसी सामग्रियों की आवश्यकता होती है जो अलग-अलग परिस्थितियों के अनुकूल हो सकें। उदाहरण के लिए, Mn18Cr2 अपने उत्कृष्ट प्रभाव प्रतिरोध के कारण अशुद्धियों वाली अनियमित सामग्रियों को संभालने में उत्कृष्ट है। सिरेमिक कंपोजिट अति-कठोर सामग्रियों की बारीक क्रशिंग के लिए अधिक उपयुक्त हैं। डिस्क्रीट एलिमेंट मेथड (DEM) जैसे संख्यात्मक सिमुलेशन का उपयोग करके किए गए प्रदर्शन परीक्षणों से पता चला है कि घूर्णन गति और शंकु कोण जैसे मापदंडों को अनुकूलित करने से अनुकूलन क्षमता और बढ़ सकती है। उदाहरण के लिए, एक Y51 शंकु क्रशर ने 1.5° के प्रिसेशन कोण और 450 रेडियन/मिनट की घूर्णन गति के साथ सर्वोच्च उत्पादकता प्राप्त की।

सही सामग्री और विन्यास का चयन करके, शंकु कोल्हू घटक दक्षता बनाए रखते हुए विविध परिचालन मांगों को पूरा कर सकते हैं।

सामग्री क्रशर के प्रदर्शन को कैसे प्रभावित करती है

बढ़ी हुई दक्षता और दीर्घायु

कोन क्रशर के पुर्जों में प्रयुक्त सामग्री दक्षता बढ़ाने और मशीन की उम्र बढ़ाने में महत्वपूर्ण भूमिका निभाती है। मैंगनीज स्टील और सिरेमिक कंपोजिट जैसी उच्च-गुणवत्ता वाली सामग्री यह सुनिश्चित करती है कि पुर्जे भारी उपयोग के बावजूद जल्दी खराब हुए बिना टिक सकें। उदाहरण के लिए, घिसाव-रोधी सामग्री पारंपरिक सामग्रियों की तुलना में दो से चार गुना अधिक समय तक चल सकती है, जिससे बार-बार बदलने की आवश्यकता कम हो जाती है।

| प्रमाण | विवरण |

|---|---|

| उच्च गुणवत्ता वाली सामग्री | टिकाऊ भागों के निर्माण के लिए उपयोग किया जाता है। |

| पहनने के लिए प्रतिरोधी सामग्री | स्थायित्व में सुधार, 2 से 4 गुना अधिक समय तक टिकना। |

टिकाऊ सामग्री संचालन के दौरान ऊर्जा की हानि को भी कम करती है। अध्ययनों से पता चला है कि मज़बूत सामग्रियों से बने क्रशर कम घिसते हैं, जिसका अर्थ है कि वे समय के साथ अपना प्रदर्शन बनाए रखते हैं। यह टिकाऊपन सुनिश्चित करता है कि क्रशर कठिन परिस्थितियों में भी कुशलतापूर्वक काम करता है।

| प्रमाण | विवरण |

|---|---|

| उच्च गुणवत्ता वाले शंकु क्रशर | घर्षण प्रतिरोधी सामग्री से निर्मित। |

| मजबूत सामग्री | इससे टूट-फूट कम होगी, तथा कार्यकुशलता में सुधार होगा। |

कम रखरखाव और डाउनटाइम

बार-बार रखरखाव से संचालन बाधित हो सकता है और लागत बढ़ सकती है। मज़बूत और घिसाव-रोधी सामग्रियों का उपयोग करके, निर्माता मरम्मत की आवश्यकता को कम कर देते हैं। उदाहरण के लिए, मैंगनीज़ स्टील दबाव में कठोर हो जाता है, जिससे यह मेंटल और अवतल जैसे भागों के लिए आदर्श बन जाता है। यह गुण घिसाव की दर को कम करता है, जिससे क्रशर बिना किसी रुकावट के लंबे समय तक चल सकता है।

1982 में एक बड़े पैमाने पर किए गए अध्ययन में उत्पादन क्रशरों की टूट-फूट ऊर्जा और अयस्क विखंडन विशेषताओं को मापा गया। परिणामों से पता चला कि उच्च-गुणवत्ता वाली सामग्रियों के उपयोग से परिचालन संबंधी व्यवधानों में उल्लेखनीय कमी आई। अध्ययन के नमूनों का उच्च-ऊर्जा पेंडुलम प्रक्रियाओं से परीक्षण किया गया, जिससे सामग्रियों की चरम स्थितियों को झेलने की क्षमता की पुष्टि हुई।

इसके अतिरिक्त, सामग्री का चयन इस बात को प्रभावित करता है कि क्रशर विभिन्न कैविटी स्तरों को कितनी अच्छी तरह संभालता है। पूर्ण कैविटी और कठोर चट्टान सामग्री के साथ संचालित क्रशर बेहतर उत्पादन क्षमता प्रदर्शित करते हैं। दूसरी ओर, कम कैविटी वाले सॉफ्ट रॉक सामग्रियों के साथ संचालन अक्सर परिवर्तनशील प्रदर्शन का कारण बनते हैं, जिसके लिए अधिक बार समायोजन की आवश्यकता होती है।

| गुहा स्तर | सामग्री का प्रकार | देखे गए प्रभाव |

|---|---|---|

| कम गुहा | सॉफ्ट रोक | बिजली उपयोग में वृद्धि. |

| उच्च गुहा | कड़ी चट्टान | सुधारित न्यूनीकरण गुण. |

बेहतर क्रशिंग परिशुद्धता

सही सामग्री क्रशिंग प्रक्रिया की सटीकता को भी बढ़ाती है। उदाहरण के लिए, सिरेमिक कंपोजिट लंबे समय तक इस्तेमाल के बाद भी अपनी तीक्ष्ण क्रशिंग प्रोफ़ाइल बनाए रखते हैं। यह स्थिरता सुनिश्चित करती है कि क्रशर एक समान आकार की सामग्री तैयार करे, जो निर्माण और खनन जैसे उद्योगों के लिए महत्वपूर्ण है।

स्वचालित आकार न्यूनीकरण नियंत्रण प्रणालियाँ परिशुद्धता को और बेहतर बनाती हैं। इन प्रणालियों से सुसज्जित क्रशरों के प्रदर्शन मानकों में 38-46% कम परिवर्तन होता है। निरंतर उत्पादन से औसत सर्किट प्रदर्शन में भी 12-16% की वृद्धि होती है, जिससे क्रशर अधिक विश्वसनीय हो जाता है।

| मुख्य निष्कर्ष | प्रदर्शन पर प्रभाव |

|---|---|

| स्वचालित आकार में कमी नियंत्रण | प्रदर्शन मेट्रिक्स में 38-46% कम भिन्नता। |

| उत्पादन में निरंतरता | सर्किट प्रदर्शन में 12-16% की वृद्धि। |

उन्नत सामग्रियों को सटीक इंजीनियरिंग के साथ मिलाकर, शंकु कोल्हू के घटक असाधारण प्रदर्शन प्रदान करते हैं। यह संयोजन न केवल पेराई की सटीकता में सुधार करता है, बल्कि यह भी सुनिश्चित करता है कि मशीन विभिन्न अनुप्रयोगों की आवश्यकताओं को पूरा करे।

कोन क्रशर में इस्तेमाल होने वाली सामग्रियाँ उनकी टिकाऊपन और दक्षता के लिए बेहद ज़रूरी हैं। मैंगनीज़ स्टील, कार्बन स्टील, सिरेमिक कंपोजिट और कास्ट स्टील सुनिश्चित करते हैं कि ये मशीनें कठिन कामों को संभाल सकें और समय के साथ घिसाव को रोक सकें।

- शंकु क्रशर ऊर्जा दक्षता में 10-30% तक सुधार करते हैं, जिससे परिचालन लागत कम हो जाती है।

- क्रशर समान आकार की सामग्री के लिए, यहां तक कि चैम्बर डिजाइन में भिन्नता के बावजूद, निरंतर उत्पादकता बनाए रखते हैं।

- उद्योग विशेषज्ञ बेहतर प्रदर्शन और दीर्घायु के लिए घिसे हुए भागों और चैम्बर विन्यास को अनुकूलित करने पर जोर देते हैं।

उचित सामग्री का चयन न केवल क्रशर की विश्वसनीयता बढ़ाता है, बल्कि खनन उद्योग की सालाना 13 लाख टन से ज़्यादा पत्थर प्रसंस्करण की माँग को भी पूरा करता है। डिज़ाइन और संचालन संबंधी कारकों में संतुलन बनाकर, कोन क्रशर विविध अनुप्रयोगों में एकसमान परिणाम प्रदान करते हैं।

अक्सर पूछे जाने वाले प्रश्न

शंकु कोल्हू के सबसे महत्वपूर्ण घटक क्या हैं?

मेंटल, कॉन्केव्स, मुख्य शाफ्ट, एक्सेंट्रिक बुशिंग और फ्रेम प्रमुख घटक हैं। पेराई प्रक्रिया में प्रत्येक भाग महत्वपूर्ण भूमिका निभाता है।

सामग्री शंकु कोल्हू घटकों के प्रदर्शन को कैसे प्रभावित करती है?

उच्च गुणवत्ता वाली सामग्री स्थायित्व में सुधार करती है,घिसाव कम करना, और दक्षता बढ़ाते हैं। वे सुनिश्चित करते हैं कि कोल्हू कठिन परिस्थितियों में भी सुचारू रूप से चलता रहे।

शंकु कोल्हू घटकों में मैंगनीज स्टील का आमतौर पर उपयोग क्यों किया जाता है?

मैंगनीज़ स्टील दबाव में कठोर हो जाता है, जिससे यह अपघर्षक पदार्थों को कुचलने के लिए आदर्श बन जाता है। इसकी टिकाऊपन मेंटल और अवतल जैसे महत्वपूर्ण भागों का जीवनकाल बढ़ा देती है।

पोस्ट करने का समय: जून-03-2025